Производство и валидация опытных образцов

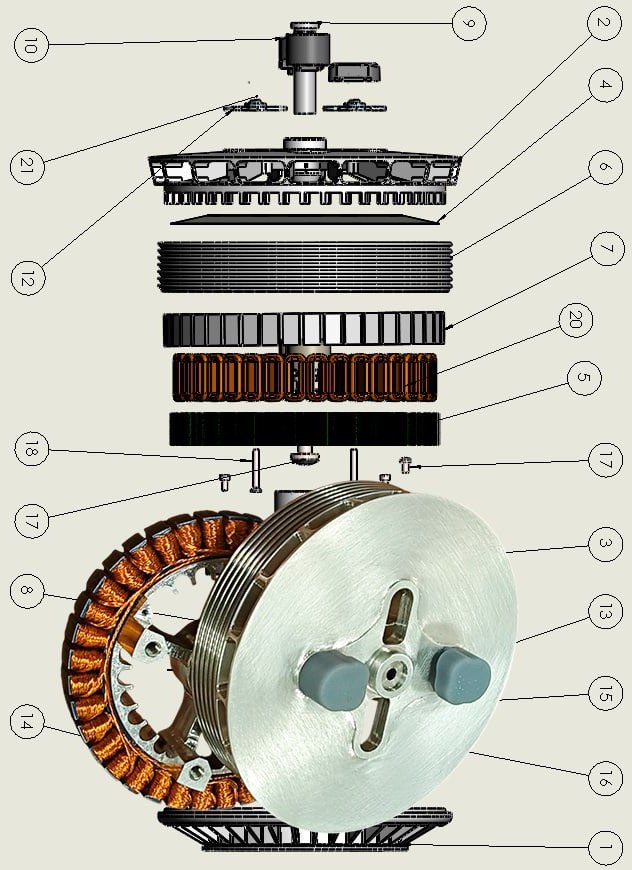

На основе разработанной документации изготавливаются тестовые экземпляры электродвигателя. На данном этапе возможна итеративная оптимизация: например, замена труднодоступного импортного провода на отечественный аналог с пересчётом сечения или небольшой корректировкой числа витков для сохранения магнитодвижущей силы (МДС).

Описанная методика является не просто копированием, а глубоким инженерно-физическим анализом, позволяющим не только воспроизвести, но и в дальнейшем модифицировать и оптимизировать конструкцию под специфические задачи. Указанный в техническом задании опыт – успешный реверс-инжиниринг пяти различных моделей двигателей, три из которых уже адаптированы и запущены в серийное производство на российских предприятиях – служит практическим подтверждением эффективности и отказоустойчивости данного многоэтапного подхода. Это обеспечивает не только восстановление функциональности, но и создание устойчивой основы для дальнейшей самостоятельной эволюции изделия в рамках национальной технологической базы.